★ Schnelleres Schweißen und Bohren im Dock

In den Docks von Schiffbauunternehmen finden Sie alle Arten von Wasserfahrzeugen, die Container oder Menschen über das Meer transportieren. Egal ob Yachten, Kreuzfahrtgiganten, Frachtschiffe oder Fähren – eines ist immer dasselbe: Zeitdruck! Die laufenden Kosten einer Werft sind hoch und steigen mit jeder weiteren Stunde. Neuerwerbungen für schnelle Abläufe machen sich daher schnell bezahlt.

In den Docks von Schiffbauunternehmen finden Sie alle Arten von Wasserfahrzeugen, die Container oder Menschen über das Meer transportieren. Egal ob Yachten, Kreuzfahrtgiganten, Frachtschiffe oder Fähren – eines ist immer dasselbe: Zeitdruck! Die laufenden Kosten einer Werft sind hoch und steigen mit jeder weiteren Stunde. Neuerwerbungen für schnelle Abläufe machen sich daher schnell bezahlt.

An drei deutschen Standorten produziert Alfra Geräte, die auch in maritimen Arbeitsumgebungen ihr volles Potenzial entfalten, z. Anwendungslösungen auf dem Gebiet der Magnettechnik. Unabhängig von der Stromversorgung heben diese Produkte nicht nur zuverlässig, sondern beschleunigen auch Schweißprozesse. Alfra Rotabest Metallkernbohrmaschinen mit Magnetfuß sorgen für sicheres Bohren in jeder Position.

★ Heben und Nivellieren der Last mit nur einem Magneten

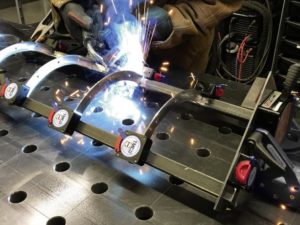

Beim Bau, der Wartung oder Reparatur von Schiffen müssen Schweißer und Metallarbeiter unter schwierigen Bedingungen häufig hohe Standards erfüllen. Die durchschnittliche Zeit in einer Werft beträgt zwei Wochen. Zeit ist Geld. Aus diesem Grund ist jeder Tag eine Herausforderung für die Handwerker im Dock. Eine der Aufgaben: Blitzschnelle Schweißnähte, die so wenig Nacharbeit wie möglich erfordern und strengen Qualitätsprüfungen wie Ultraschall- oder Röntgentests standhalten.

Beim Bau, der Wartung oder Reparatur von Schiffen müssen Schweißer und Metallarbeiter unter schwierigen Bedingungen häufig hohe Standards erfüllen. Die durchschnittliche Zeit in einer Werft beträgt zwei Wochen. Zeit ist Geld. Aus diesem Grund ist jeder Tag eine Herausforderung für die Handwerker im Dock. Eine der Aufgaben: Blitzschnelle Schweißnähte, die so wenig Nacharbeit wie möglich erfordern und strengen Qualitätsprüfungen wie Ultraschall- oder Röntgentests standhalten.

„Unter diesem Gesichtspunkt ist die Vielseitigkeit unserer Hubmagnete im Schiffbau besonders vorteilhaft“, sagt Alfra-Produktmanager Christian Schulz. „Wenn wir im Werftbetrieb an einen Hebemagneten denken, denken wir zuerst an das Heben von Flachstahl, Rohren oder T-Trägern. Unsere Permanentmagnete eignen sich aber auch hervorragend als Nivellierhilfen beim Schweißen von Platten und Blechen“, betont er. Zu diesen Modellen gehören beispielsweise TML 100, TML 200, TML 250 und TML 1000. Die Zahlen stehen für die maximale Tragfähigkeit in Kilogramm mit einem zusätzlichen Sicherheitsfaktor von 3: 1. Dank des rotierenden Lastschwenks können Arbeiter auf der Werft Schiffsteile mühelos und punktgenau bewegen, beispielsweise mit einem Laufkran oder Gabelstapler. Der besondere Pluspunkt: Wenn zwei Bleche oder Platten aus ferromagnetischem Metall vor dem Schweißen auf die gleiche Höhe gebracht und fixiert werden müssen, leisten die kompakten Leichtgewichte ebenfalls hervorragende Arbeit. „Die Magnete werden über die Kanten gelegt. Mit einer Handbedienung aktiviert der Handwerker die Magnetkräfte und fixiert die Platten in wenigen Sekunden auf derselben Höhe. Herkömmliche Methoden wie eine angeschweißte Öse, durch die ein Keil geführt wird gefahren hingegen dauert bis zu 20 Minuten „, stellt er fest.

★ Magnetische Haltekraft von nur zwei Millimetern

Unterschiedliche Materialstärken sind ein weiteres Problem im täglichen Betrieb im Dock. Während auf dem Hauptdeck vier Millimeter dicke Bleche verarbeitet werden, sind Materialstärken von bis zu 50 Millimetern für besonders beanspruchte Strukturen wie das Maschinenfundament keine Seltenheit. Hier kommt die patentierte Technologie der Alfra-Magnete aus der TML-Serie (Thin Material Lifting) ins Spiel. „Das Magnetfeld ist direkt auf das Metall konzentriert, weshalb der Streuverlust deutlich geringer ist“, erklärt Schulz. Im Detail bedeutet dies, dass die Magnete dieser Linie je nach Modell bereits ab einer Materialstärke von nur zwei Millimetern erhebliche magnetische Haltekräfte entwickeln.

Unterschiedliche Materialstärken sind ein weiteres Problem im täglichen Betrieb im Dock. Während auf dem Hauptdeck vier Millimeter dicke Bleche verarbeitet werden, sind Materialstärken von bis zu 50 Millimetern für besonders beanspruchte Strukturen wie das Maschinenfundament keine Seltenheit. Hier kommt die patentierte Technologie der Alfra-Magnete aus der TML-Serie (Thin Material Lifting) ins Spiel. „Das Magnetfeld ist direkt auf das Metall konzentriert, weshalb der Streuverlust deutlich geringer ist“, erklärt Schulz. Im Detail bedeutet dies, dass die Magnete dieser Linie je nach Modell bereits ab einer Materialstärke von nur zwei Millimetern erhebliche magnetische Haltekräfte entwickeln.

Neu in der Produktpalette des Werkzeugherstellers mit Hauptsitz in Hockenheim ist der kleinste Magnet der Linie mit einer Größe von 5 x 5 x 2,5 cm. Wie alle Modelle der Produktgruppe ermöglicht der TMC 70 Schweißvorgänge sehr nahe am Magneten – denn der erzeugte Lichtbogen wird nur dann abgelenkt, wenn ein Abstand von bis zu 15 Millimetern zum Werkzeug nicht erreicht wird. Darüber hinaus eignet es sich zur Befestigung von Führungshilfen für gerade Schweißnähte an ferromagnetischen Werkstoffen, beispielsweise als Hilfsmittel zum Schrägschweißen, oder zur Befestigung filigraner Metallteile, die alternativ mit Klammern befestigt werden müssten.

★ Zentriert und sicher in jedem Winkel

Die patentierte Technologie ist auch ein wichtiger Aspekt für Alfra Rotabest-Magnetkernbohrmaschinen. Der Permanentmagnet in der Basis sorgt aufgrund seines stabilen Haltes nicht nur für reibungslose Bohrvorgänge, sondern punktet auch beim „Arbeitsschutz“. Im Schiffbau müssen Handwerker ihre Fähigkeiten häufig in schwer zugänglichen Arbeitsbereichen unter Beweis stellen, z. B. an steilen Metallwänden oder in engen Winkeln. Bei den Alfra-Bohrgeräten aus der SP-Linie haftet die Maschine unabhängig von der Stromversorgung am Material. Dieser Vorteil eliminiert praktisch „Abstürze“ – selbst beim Bohren von „Overhead“. „Diese Maschinen werden in anspruchsvollen Projekten auf der ganzen Welt eingesetzt. Derzeit beispielsweise in Metallarbeiten an der Sidney Harbour Bridge“, sagt der Produktmanager.

Die patentierte Technologie ist auch ein wichtiger Aspekt für Alfra Rotabest-Magnetkernbohrmaschinen. Der Permanentmagnet in der Basis sorgt aufgrund seines stabilen Haltes nicht nur für reibungslose Bohrvorgänge, sondern punktet auch beim „Arbeitsschutz“. Im Schiffbau müssen Handwerker ihre Fähigkeiten häufig in schwer zugänglichen Arbeitsbereichen unter Beweis stellen, z. B. an steilen Metallwänden oder in engen Winkeln. Bei den Alfra-Bohrgeräten aus der SP-Linie haftet die Maschine unabhängig von der Stromversorgung am Material. Dieser Vorteil eliminiert praktisch „Abstürze“ – selbst beim Bohren von „Overhead“. „Diese Maschinen werden in anspruchsvollen Projekten auf der ganzen Welt eingesetzt. Derzeit beispielsweise in Metallarbeiten an der Sidney Harbour Bridge“, sagt der Produktmanager.

Ein flexibler Partner für batterie- oder kabelbetriebene Bohrmaschinen auf einer Werft ist der nur 6,8 kg schwere Magnetbohrständer SP-V. Die variablen Halterungen und der Euro-Kragen bieten eine Vielzahl von Kombinationsmöglichkeiten mit unterschiedlichen Bohrmaschinenhalsdurchmessern – für zentriertes horizontales oder vertikales Bohren.

- Fazit: Beschleunigte Prozesse beim Bau und der Umrüstung von Schiffen gewinnen an Bedeutung. Durchdachte Anwendungslösungen tragen entscheidend dazu bei, die Arbeit in Werften schneller und sicherer zu machen.

★ Über Alfra GmbH

Alfra produziert und vertreibt Geräte und Werkzeuge zum Stanzen und Bohren von Metall mit einer Materialstärke von 0,8 mm bis über 100 mm. Teil unserer Produktwelt sind auch Anwendungslösungen aus der Magnet- und Hebetechnik. Darüber hinaus bieten wir spezielle Lösungen für Projekte wie Kleinserien oder Prototypen an.

Alfra produziert und vertreibt Geräte und Werkzeuge zum Stanzen und Bohren von Metall mit einer Materialstärke von 0,8 mm bis über 100 mm. Teil unserer Produktwelt sind auch Anwendungslösungen aus der Magnet- und Hebetechnik. Darüber hinaus bieten wir spezielle Lösungen für Projekte wie Kleinserien oder Prototypen an.

Suchen Sie einen starken Partner für Ihre Aufgaben im Metallbau, Schaltschrankbau, Sägen und Entgraten oder zum Heben und Einstellen von Lasten? Dann lassen Sie sich von unseren Entwicklungen aus der Hauptstadt des Motorsports überzeugen.

Hockenheim ist einer von drei Standorten, an denen wir hochwertige „Made in Germany“ produzieren. Andere Werke in Berlin-Stahnsdorf und Herborn machen unseren 85% igen Anteil an der Eigenproduktion aus.

Unser Motor: Teamwork für unsere Kunden. Der Treibstoff: Leidenschaft. Aus diesem Grund stellt unser Händlernetz sicher, dass Alfra-Produkte Benutzer in mehr als 120 Ländern glücklich machen.