★ Weniger Abfall, effizientere und flexiblere Etikettierprozesse, Reduzierung von CO2 in Produktion, Logistik und Entsorgung sowie Kosteneinsparungen von etwa 10 Prozent sind die Vorteile der Linerless-Etikettiertechnologie.

Wer industrielle Etiketierungssprozesse nachhaltig gestalten will, ist mit der „Linerless-Etikettiertechnologie“ auf dem richtigen Weg. Die neue Technologie verzichtet vollständig auf das Trennträger-Material zwischen den aufgerollten Etikettenbahnen – mit deutlichen Vorteilen für den Etiketierungs sprozess und die Ökobilanz: weniger Abfall, Reduzierung von CO2 bei der Produktion, der Logistik und Entsorgung, sowie effizientere und flexiblere Etikettierprozesse. Nachdem Linerless-Etiketten bereits in verschiedenen Anwendungen wie etwa bei Lebensmittelverpackungen, genutzt werden, haben Evonik und Logopak gemeinsam eine maßgeschneiderte Lösung für den Logistikbereich entwickelt.

Wer industrielle Etiketierungssprozesse nachhaltig gestalten will, ist mit der „Linerless-Etikettiertechnologie“ auf dem richtigen Weg. Die neue Technologie verzichtet vollständig auf das Trennträger-Material zwischen den aufgerollten Etikettenbahnen – mit deutlichen Vorteilen für den Etiketierungs sprozess und die Ökobilanz: weniger Abfall, Reduzierung von CO2 bei der Produktion, der Logistik und Entsorgung, sowie effizientere und flexiblere Etikettierprozesse. Nachdem Linerless-Etiketten bereits in verschiedenen Anwendungen wie etwa bei Lebensmittelverpackungen, genutzt werden, haben Evonik und Logopak gemeinsam eine maßgeschneiderte Lösung für den Logistikbereich entwickelt.

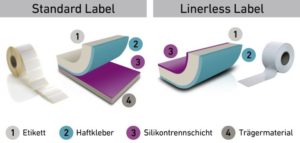

Marktübliche Selbstklebeetiketten bestehen aus dem Träger, auch Release Liner (Trennträger) genannt, einem Klebstoff und dem eigentlichen Etikett. Unsichtbar, aber ausschlaggebend für die Funktion ist eine vierte Schicht aus Silikon. Sie dient als Trennschicht und sorgt dafür, dass sich das Etikett schnell und rückstandsfrei vom Träger ablösen lässt.

In den vergangenen Jahren ist das Interesse an trägerlosen Varianten (Linerless Labels) enorm gestiegen. Dabei kleben die Etiketten nicht mehr auf dem Release Liner, sondern werden ähnlich wie ein Klebeband direkt zu einer Rolle aufgewickelt. Eine silikonbasierte Trennschicht auf der Oberseite des Etikettes sorgt dafür, dass sich die einzelnen Wicklungen vor der Weiterverarbeitung oder dem Etikettieren sauber, schnell und rückstandsfrei voneinander lösen.

In den vergangenen Jahren ist das Interesse an trägerlosen Varianten (Linerless Labels) enorm gestiegen. Dabei kleben die Etiketten nicht mehr auf dem Release Liner, sondern werden ähnlich wie ein Klebeband direkt zu einer Rolle aufgewickelt. Eine silikonbasierte Trennschicht auf der Oberseite des Etikettes sorgt dafür, dass sich die einzelnen Wicklungen vor der Weiterverarbeitung oder dem Etikettieren sauber, schnell und rückstandsfrei voneinander lösen.

Bei herkömmlichen Selbstklebeetiketten macht der Träger bis zu 40 Prozent des Gewichts aus und ist somit auch ein wesentlicher Treiber der Materialkosten. Nach dem Etikettierprozess wird der Träger zu teurem Abfall: allein in der EU müssen jährlich rund 400.000 Tonnen Papier entsorgt werden, weltweit sind es 1,2 Millionen Tonnen. Zwar werden in der EU rund 35 Prozent des Gesamtabfalls an Trennträgermaterial wieder in Recyclingprozesse eingespeist, ein Großteil an hochwertigem Zellulosepapier landet aber weiterhin auf Deponien oder in der Verbrennung. Andere Ansätze, Abfallmengen und Kosten zu senken, bestehen darin, das Trägerpapier dünner zu gestalten. Weit nachhaltiger ist die Linerless-Technologie, sie kommt ganz ohne Träger aus.

★ Kein Trägermaterial bedeutet keinen Abfall

Die Gleichung beim „Linerless-Labelling“ klingt auf den ersten Blick einfach: kein Trägermaterial = kein Abfall. Es steckt aber weit mehr dahinter. Bei der Technologie entfällt das Trägermaterial in der vollen Länge des Etikettenmaterials und muss daher weder gesammelt noch aufwändig entsorgt werden. Gleichzeitig erhöht sich dadurch die Lauflänge pro Rolle um bis zu 60 Prozent – mit jeder Etikettenrolle lassen sich mehr Produkte oder Pakete etikettieren. Zudem verlängern sich die Zeitintervalle zwischen den Rollenwechseln, die jedes Mal eine Unterbrechung der Produktion bedeuten. Nutzer müssen für ein bestimmtes Etikettiervolumen somit weniger Rollen beschaffen und sparen gleichzeitig Lagerkapazitäten. Bei der physischen Beschaffung von Linerless-Etiketten wird pro Karton oder Palette mehr nutzbares Etikettenmaterial anstatt unnötigem Trägermaterial transportiert.

Die Gleichung beim „Linerless-Labelling“ klingt auf den ersten Blick einfach: kein Trägermaterial = kein Abfall. Es steckt aber weit mehr dahinter. Bei der Technologie entfällt das Trägermaterial in der vollen Länge des Etikettenmaterials und muss daher weder gesammelt noch aufwändig entsorgt werden. Gleichzeitig erhöht sich dadurch die Lauflänge pro Rolle um bis zu 60 Prozent – mit jeder Etikettenrolle lassen sich mehr Produkte oder Pakete etikettieren. Zudem verlängern sich die Zeitintervalle zwischen den Rollenwechseln, die jedes Mal eine Unterbrechung der Produktion bedeuten. Nutzer müssen für ein bestimmtes Etikettiervolumen somit weniger Rollen beschaffen und sparen gleichzeitig Lagerkapazitäten. Bei der physischen Beschaffung von Linerless-Etiketten wird pro Karton oder Palette mehr nutzbares Etikettenmaterial anstatt unnötigem Trägermaterial transportiert.

Die Vorteile liegen auf der Hand: Der Kunde spart die Kosten für den Trennträger, er verringert seine Material- und Entsorgungskosten und vermeidet erhebliche Abfallmengen. Darüber hinaus spart er Aufwand für Lagerung und Logistik und erhöht die Effizienz seiner Produktion. Zudem ermöglicht die Linerless-Technologie die flexible Anpassung des Etikettenformats an die gewünschten Druckinhalte. So können beispielsweise unterschiedlich lange Etiketten verschiedener Kurier-, Express- und Paketdienste materialsparend in ihren spezifizierten Maßen individuell gedruckt werden.

Bei Linerless-Etiketten verbleibt die Silikonbeschichtung auf der Etikettenoberfläche. Diese sorgt nicht nur für die Trennwirkung, sondern ist zusätzlich Wasser- und Öl-beständig, wodurch das Etikett vor Witterungseinflüssen und Beschmutzung geschützt und besser lesbar bleibt. Ebenso ist sie unempfindlicher gegenüber mechanischen Einflüssen: Linerless-Etiketten sind mit einer Kratzfestigkeit ausgerüstet, die höher ist als bei einer nicht silikonisierten Etikettenoberfläche von Eco- oder Top-Coated Thermopapieren. Auch bei hohen Druck- bzw. Vorschubgeschwindigkeiten von bis 200 mm/s ist eine ausgezeichnete Druckqualität mit optimaler Kantenschärfe der Kodierung gewährleistet. Nachhaltigkeit, Abfallvermeidung und Recycling tragen zu der steigenden Nachfrage von trägerlosen Systemen bei.

Eine Modellrechnung zeigt, dass bereits pro 1000 m2 Etikett rund 75 kg CO2 gegenüber einem Standardetikett eingespart werden können. Der Verbrauch von 20 Millionen Thermolabel bietet ein Einsparpotential von über 20 Tonnen an CO2-Emmission bei Herstellung, Transport und Verbrennung. In Deutschland werden jeden Tag bis zu acht Millionen Pakete verschickt. Bei einem Etikettenformat von 10 cm auf 10,5 cm summiert sich die Fläche an Etiketten auf etwa 40 Millionen m2 jährlich, entsprechend liegt das CO2-Einsparpotential bei mehr als 3.000 Tonnen. Das zweistellige Wachstum bei Paketen, getrieben durch den Online-Versand, weist auf das enorme Einsparpotential durch den Einsatz von Linerless-Etiketten in diesem Bereich hin.

Eine Modellrechnung zeigt, dass bereits pro 1000 m2 Etikett rund 75 kg CO2 gegenüber einem Standardetikett eingespart werden können. Der Verbrauch von 20 Millionen Thermolabel bietet ein Einsparpotential von über 20 Tonnen an CO2-Emmission bei Herstellung, Transport und Verbrennung. In Deutschland werden jeden Tag bis zu acht Millionen Pakete verschickt. Bei einem Etikettenformat von 10 cm auf 10,5 cm summiert sich die Fläche an Etiketten auf etwa 40 Millionen m2 jährlich, entsprechend liegt das CO2-Einsparpotential bei mehr als 3.000 Tonnen. Das zweistellige Wachstum bei Paketen, getrieben durch den Online-Versand, weist auf das enorme Einsparpotential durch den Einsatz von Linerless-Etiketten in diesem Bereich hin.

Mit der „Waste Framework Directive“ (WFD) 2008/98/EC, sowie die der „Packaging and Packaging Waste Directive“ (PPWD) 94/62/EC hat die Gesetzgebung Richtlinien auf den Weg gebracht, die innerhalb der EU zu einer abgestimmten Handhabung führen. In Länder wie Deutschland oder Niederlande ist der Release Liner schon heute als Verpackungsmüll eingestuft. Ein vorrangiges Ziel ist es, den Anteil an Papier und Kartonage, der wiederverwertet oder recycliert wird, bis 2025 auf 75 Prozent zu erhöhen.

★ Website Promotion

★ Über Logopak Systeme GmbH & Co. KG

![]() Die Logopak Systeme GmbH & Co. KG ist einer der weltweit marktführenden Anbieter für digitale Systeme in der industriellen Kennzeichnung von Produkten, Gebinden, Kartons und Paletten.

Die Logopak Systeme GmbH & Co. KG ist einer der weltweit marktführenden Anbieter für digitale Systeme in der industriellen Kennzeichnung von Produkten, Gebinden, Kartons und Paletten.

1978 in Hartenholm bei Hamburg gegründet, ist Logopak heute weltweit mit mehr als 300 Mitarbeitern an insgesamt neun Standorten vertreten. Die Fertigung der vielseitigen Etikettierungslösungen erfolgt zu 90 Prozent am Hauptsitz des Unternehmens, bei Hamburg.

Das innovative Angebot der Logopak Systeme umfasst neben den logostisch integrierbaren Kennzeichnungssystemen die Datenmanagementsoftware LogoSoft, Barcode- und Industriedrucker sowie das erforderliche Verbrauchsmaterial zur direkten und indirekten Kennzeichnung von Produkten und Verpackungen aller Art.

Als Full-Service-Anbieter umfasst das Angebot der Logopak Systeme GmbH & Co. KG den Support, die Wartung, das Training und die langfristige Ersatzteilversorgung der eigenen IoT-Technologie. Das modulare System im Bereich Hard- und Software und das Angebot kundenspezifischer Sonderanfertigungen ermöglicht eine branchenübergreifende Umsetzung individueller Digitalisierungsstrategien in der Industrieproduktion.